الیاف غیر اکسیدی (2)

برای برخی کاربردها، کرنش های خزشی بزرگ ممکن است تحمل شود به نحوی که دغدغه ی اولیه، فرض کردن این مسئله بود که این الیاف در طی سرویس دهی، گسسته نشوند و یا نشکنند. به طور نمونه وار، در طی آزمون بررسی

مترجم: حبیب الله علیخانی

منبع:راسخون

منبع:راسخون

برای برخی کاربردها، کرنش های خزشی بزرگ ممکن است تحمل شود به نحوی که دغدغه ی اولیه، فرض کردن این مسئله بود که این الیاف در طی سرویس دهی، گسسته نشوند و یا نشکنند. به طور نمونه وار، در طی آزمون بررسی تنش- گسست، داده های مربوط به زمان گسستگی ها بسیار پراکنده بود به نحوی که آنالیز آنها با مشکل مواجه است. با وجود این، این ممکن است که تنش اعمال شده، متوسط گیری شود و بدین وسیله موجب شویم تا فیبر در یک زمان معین گسسته شود و بدین صورت بتوان نمودارهای مربوطه را با هم فیت کرد. برای مثال، شکل 1 یک چنین نمودارهای مربوط به تنش- گسستگی را برای انواع مختلف از الیاف نشان داده شده است. با مقایسه ی شکل 1 بخش قبل و شکل 1 می توان رابطه ی عمومی میان مقاومت به خزش و استحکام گسستگی یا زمان گسستگی را تعیین کرد. اما همانگونه که در زیر گفته شده است، این ارتباط ممکن است همواره وجود نداشته باشد.

q=Q_r/2.3R=T(log〖t_r+22〗 )

که در اینجا، Q_r انرژی فعال سازی وابسته به تنش برای گسستگی الیاف می باشد، T (کلوین) دمای مطلق در آزمون گسستگی و t_r (ساعت) زمان گسستگی است. نقشه ی q را به گونه ای تکمیل می کنیم که یک گستره از دماها و تنش های نشان داده شده در شکل 2a را برای دو نوع از الیاف اکسیدی، پوشش می دهد: نکستل 610 و نکستل 720، و برای سه نوع از فیبر SiC: Hi-Nicalon، Sylramic، Sylramic-iBN . در اینجا، نمودارها بیان کننده ی بهترین متوسط های فیت شده برای زمان های گسستگی فیبری است که برای یک طول استاندارد 25 میلی متری، می باشد.

علاوه بر الیاف منفرد، نمودارهای لارسون- میلر همچنین برای طناب های متشکل از چندین فیبر سرامیکی مختلف نیز توسعه یافته اند. برخی از این نمودارها در شکل 2b آورده شده است. در این آزمون ها، محیط هواستس و طول سنجه برابر با 25 میلی متر است. به دلیل اینکه استحکام طناب ها به طور نمونه وار بوسیله ی ضعیف ترین الیاف در طناب کنترل شود، نمودارهای LM مربوط به طناب نسبت به نمودارهای LM مربوط فیبر منفرد، (از لحاظ ناحیه ی I) کمتر است. به هر حال، در ناحیه ی II، طناب ها عموماً استحکام بالاتری دارند. منبع این استحکام در ناحیه ی II ناشناخته است.

یک محدودیت روشش LM برای الیاف منفرد، این است که، به دلیل اینکه نمودارهای گسستگی در ناحیه ی II دارای شیب بیشتری هستند، نقشه های q یا نمودارهای LM حساسیت خود را از دست داده اند و این نشاندهنده ی استحکام گسستگی فیبر در دمای بالا می باشد. همانگونه که در سایر مقالات گفته شده است، این یک نتیجه از گسستگی فیبر است که موجب شروع ترک های القا شده بوسیله ی خزش می شود به نحوی که انرژی گسستگی مؤثر (Q_r) هم اکنون بوسیله ی انرژی خزش وابسته به تنش فیبر (Q_c) کنترل می شود.

همچنین نمودارهای LM اجازه ی ارزیابی مستقیم و مقداری مقاومت به خزش الیاف را نمی دهد. برای مثال، الیاف Hi-Nicalon و Sylramic در حالت گسست در مقادیر بالای q، به طور مشابه عمل می کنند اما الیاف Sylramic دارای خزش بسیار کمتری هستند. برای آدرس دهی این محدودیت ها، یک روش معادل دیگر، برای توصیف گسستگی الیاف در رژیم خزش، توسعه یافته است. این روش، از دیاگرام Monkman-Grant (MG) استفاده می کند که این دیاگرام در واقع در یک دمای معین ترسیم می گردد. این نمودار نشاندهنده ی لگاریتم زمان گسستگی ماده نسبت به نرخ خزش ماده می باشد. برای مواد سرامیکی، نتایج لگاریتمی به طور نمونه وار بر روی یک نمودار خط صاف می افتند. در دماهای بالاتر، خطوط MG معمولا شیب یکسانی دارند اما زمان های گسستگی برای نرخ خزش معین، با دما افزایش می یابد. اگر چه این به نظر می رسد که الیاف SiC در مرحله ی اویه ی خزش، گسسته می شوند (شکل 1 بخش قبل)، خطوط MG با سازگاری مناسب، می توانند هنوز برای الیاف و بر اساس نرخ خزش مینیمم آنها در گسست، ساخته شوند. برای مثال، شکل 3 خطوط MG با تطابق مناسب را نشان می دهد که در آن، زمان متوسط گسستگی نسبت به نرخ خزش مینیمم برای 4 نوع فیبر SiC بیان شده است (دما ℃ 1200 و در محیط هوا). همچنین این تصویر شامل نتایج MG مربوط به الیاف Hi-Nicalon است که در دمای ℃ 1400 و در محیط هوا می باشد.

عموماً ظرفیت دما/ زمان / تنش ماکزیمم الیاف با استعداد بیشتر برای خزش، بوسیله ی تمایل فیبر به ایجاد کرنش های خزشی بیش از حد ((پیش از شکست)، نشان داده می شود (برای مثال بیش از 1 %). به عبارت دیگر، ظرفیت دما/ زمان/ تنش الیاف مقاوم در برابر خزش، بوسیله ی شکست در کرنش های خزش پایین (کمتر از 1 %)، محدود می شود و این مقادیر اغلب به محیط وابسته هستند. این محدودیت ها در جدول 1 نشان داده شده است. در این جدول دماهای استفاده ی ماکزیمم برای برخی از الیاف SiC را نشان داده است. این ارقام بر اساس داده های مربوط به خزش و گسستگی مربوط به الیاف منفرد بدست آمده است. این دماهای استفاده ی ماکزیمم بر اساس این فرض بدست آمده است که ماکزیمم دمای محدود کننده ی شرایط، در زمانی ایجاد می شود که یا کرنش خزشی الیاف در1000 ساعت، از 1 % فراتر می رود و یا الیاف در 1000 ساعت اول، می شکنند. تنش ها برای الیاف نیز 100 و 500 MPa در نظر گرفته شده اند. این تنش ها در گستره ی تنش هایی است که الیاف در داخل CMC ها با آن ها روبرو هستند. نماد NA در جدول به معنای غیر قابل استفاده می باشد و نشاندهنده ی است است که الیاف با مقاومت بیشتر در برابر خزش، قبل از رسیدن به کرنش خزشی 1%، می شکنند.

علاوه بر اثرات محیطی بالقوه ی مربوط به خزش الیاف SiC و گسستگی آنها، همچنین باید این تشخیص داده شود که شرایط فیبر در داخل CMC و در طی کاربرد دما بالا، چگونه است و تفاوت آن با شرایط انجام آزمون گسستگی، چیست. برای مثال، شرایط تنش کششی فیبر در طی آزمون کشش، ثابت در نظر گرفته می شود که این مسئله در داخل CMC ها رخ نمی دهد. بنابراین، استفاده از داده های ارائه شده در اینجا، به منظور مدل سازی الیاف SiC در دمای بالا و بررسی رفتارهای مکانیکی این الیاف، به احتمال زیاد باید با احتیاط انجام شود. با وجود این، همانگونه که در داده های مربوط به CMC های تقویت شده با الیاف SiC مشاهده می شود، تفاوت نسبی میان خاصیت انواع مختلف الیاف سرامیکی عموماً در دماهای بالا وجود دارد.

امروزه تلاش های توسعه ای گسترده ای بر روی استفاده از CMC های SiC/SiC در کاربردهای مربوط به توربین های گازی در حال انجام است. در قطعات داغ این موتورها، نیاز است تا قطعه تحت محیط گازهای حاصل از احتراق قرار می گیرد. به منظور حصول قطعات SiC/SiC دما بالا- کارایی بالا، نتایج بدست آمده از CMC نشان دهنده ی این است که موضوعات متنوعی وجود دارد که در ارتباط با حفظ خواص مربوط به این کامپوزیت ها می باشد. بسیاری از این موضوعات در طی مرحله ی مربوط به تولید ایجاد می شود. از جمله ی این موضوعات باید به موارد زیر اشاره کرد:

1) شکل دهی الیاف پیوسته در آرایه های مهندسی که منجر به ایجاد ساختارهای مهندسی و ساختارهای شبه شبکه ای مناسب شود.

2) پوشش دهی الیاف با مواد بین فازی و پوشش های مناسب به منظور منحرف کردن ترک در زمینه

3) نفوذ مناسب مواد زمینه ی بر پایه ی SiC به داخل الیاف که اغلب در دمای ℃1400 یا دمای بالاتر انجام می شود.

مسائلی همچنین در طی سرویس دهی به CMC ها و در واقع در زمانی بوجود می آید که زمینه ی بر پایه ی SiC به دلیل تنش های غیر قابل پیش بینی، ترک می خورد. از آنجایی که این موضوعات نشاندهنده ی الزامات خاص در مورد ویژگی این الیاف SiC است، باقیمانده این مقاله در مورد خواص مورد نیاز و قابلیت های الیاف SiC کنونی برای حصول این خواص می باشد.

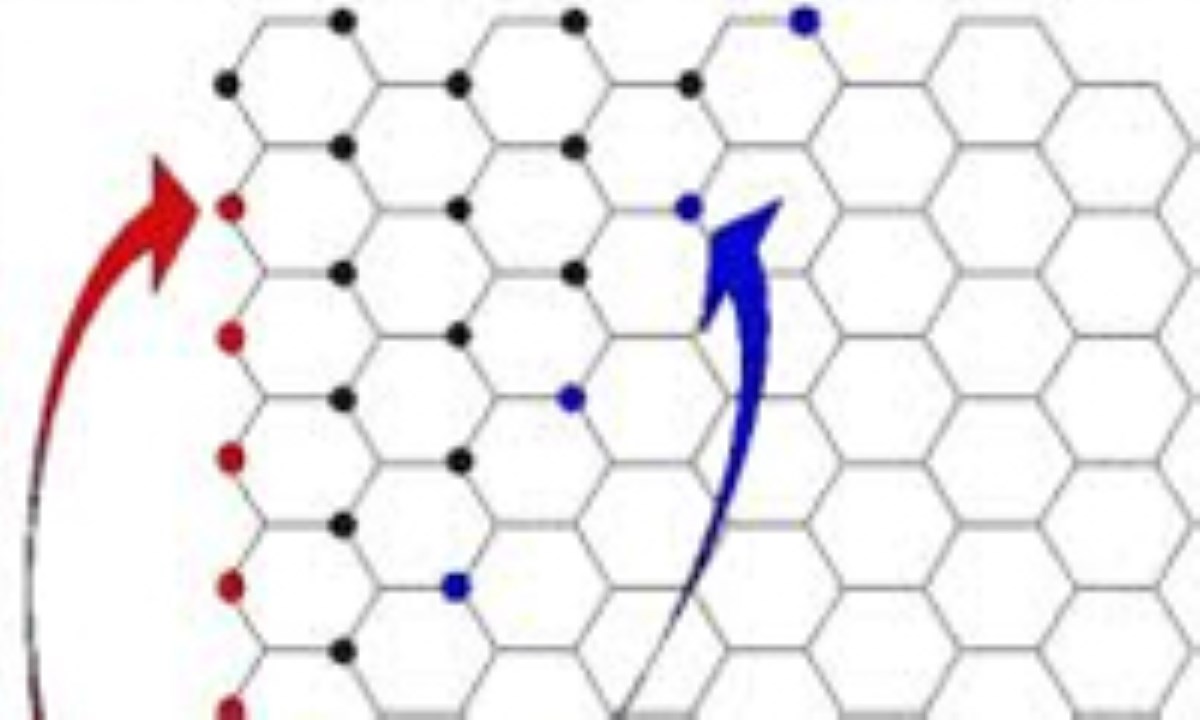

برای مرحله ی قرارگیری الیاف در ساخت CMC ها، برخی موضوعات که می تواند نمود داشته باشد، عبارتست از سایش فیبر به فیبر در داخل طناب ها و تنش های خمشی بر روی الیاف است که ممکن است حتی موجب شکست این الیاف در طی این مرحله شود و یا ترک های سطحی بر روی الیاف ایجاد کند. همچنین دستکاری الیاف در این مرحله موجب ایجاد تنش های خمشی شود. این تنش های خمشی در طی سرویس دهی CMC ها، ممکن است موجب بروز شکست شوند. سایش فیبر به فیبر می تواند بوسیله لایه ی سطحی صاف در فیبر، کاهش یابد. استفاه از آهار همچنین در این زمینه مفید است اما از آنجایی که آهار به طور نمونه وار لایه ی بیرونی فیبر را می پوشاند، این ممکن است که این روش کارایی آنچنانی نداشته باشد. علاوه بر این، تنش های خمشی مربوط به الیاف می تواند با کاهش قطر فیبر و کاهش مدول الاستیک آن، کاهش یابد. بنابراین، برای تشکیل یک ساختار از فیبرها و همچنین کاهش هزینه های تولید، نسل اول الیاف مشتق شده از پلیمر مانند Nicalon و Tyranno Lox M عموماً اولین انتخاب برای تولید این اجزاست که علت آنها وجود لایه های سطحی غنی از کربن، اندازه ی دانه ی کوچک در این الیاف است. البته این الیاف برای اجزایی که در دماهای بالاتر کاربرد دارند، مناسب نیستند.

به دلیل اینکه حصول این اجزا ملزم به استفاده از الیاف SiC با کارایی بالا و دارای مدول بالا و سطح صاف می باشد، رویه های کنونی برای اجزای با کارایی بالای SiC/SiC بر روی موارد زیر تمرکز دارد:

1) الیاف SiC با ترکیب شیمیایی نزدیک به ترکیب استوکیومتری با سطح غنی از کربن (Hi-Nicalon نوع S) یا سطح غنی از BN (Sylramic-iBN) و

2) فرایندهای تشکیل پارچه که موجب ایجاد مایع مقاوم در برابر سایش در طی مرحله ی تشکیل ساختار، بر روی سطح فیبر می شود.

در طی مرحله ی تولید CMC که نفوذ به صورت تبخیر شیمیایی (CVI) برای رسوب دهی پوشش های بین سطحی کربن یا BN بر روی سطوح فیبر، انجام می شود، موضوع مربوط به تخریب استحکام بالقوه ی الیاف، شامل ریسک هایی است که از جمله ی آنها می توان به ریسک گازهای خورنده مانند هالوژن ها، هیدروژن و یا اکسیژن، باید اشاره کرد. این گازها ممکن است پیش از تشکیل لایه ی محافظ کربنیی یا BN، به سطح ماده برسند. هالوژن ها و هیدروژن موجب تضعیف سطح فیبر می شود. این در حالی است که اکسیژن اجازه ی رشد سیلیس بر روی سطح فیبر را می دهد که این مسئله در حقیقت موجب ایجاد پیوندهای شیمیایی سخت میان الیاف در تمام با هم، می شود. نتیجه ی تعیین کننده در زمینه ی ایجاد پیوند بین فیبر به فیبر، این است که اگر یک فیبر به طور ناگهانی بشکند، تمام فیبرهای دیگر که به این فیبر متصل هستند نیز می شکنند و این مسئله موجب پدید آمدن تنش در کامپوزیت می شود. مسئله ی اکسیداسیون همچنین در طی سرویس دهی کامپوزیت های SiC/SiC مهم می باشد. در واقع در طی این مرحله، امکان تشکیل ترک در داخل زمینه ی کامپوزیتی وجود دارد. ایجاد ترک در داخل زمینه موجب می شود تا اکسیژن به الیاف تقویت کننده، برسد. به دلیل واکنش پذیری بالای کربن با اکسیژن در دمایی در حدود 500 درجه، و فراریت محصولات حاصل از این واکنش، ترک زمینه می تواند به طور نمونه وار موجب مسائل جدی در کامپوزیت های SiC دارای سطح غنی از کربن شود. به همین دلیل، بسیاری از برنامه های توسعه ای بر روی کامپوزیت های SiC/SiC در آمریکا، از پوشش های سطح مشترک بر پایه ی BN بهره می برند. همچنین در این پروژه ها گاهاً از الیاف SiC نوع Sylramic-iBN استفاده می شود که در آنها یک لایه ی سطحی BN به صورت درجا بر روی سطح ماده، تشکیل می شود.

در نهایت، در طی مرحله ی تشکیل زمینه در CMC ها، رویه های کنوین مربوط به تولید کامپوزیت های SiC/SiC به سمت تشکیل این مواد در دمایی بالاتر از ℃ 1400 حرکت کرده است تا بدین صورت، میزان مقاومت در برابر خزش و رسانایی گرمایی، بهبود یابد. در این مورد، زمان های مربوط به تشکیل زمینه و دماها، به اندازه ی کافی بالاست تا بدین صورت بتوان تغییرات ریزساختاری مناسب ایجاد کنیم و یا بتوان این کامپوزیت ها را در دماهای پایین تر از 1400 درجه تولید کنیم. این اثرات می تواند همچنین در انواع مختلف نزدیک به ترکیب استوکیومتری بوجود می آید اگر دمای ماکزیمم تولید زیر دمای مربوط به فرآوری زمینه باشد. بنابراین، الیاف SiC با کارایی بالا که دارای بالاترین دمای تولید هستند، عموماً برای رویه های تشکیل زمینه، به دماهای بالاتر نیاز دارند.

1) روابط خوبی میان روش های تولید، ریزساختاری و خواص وجود دارد.

2) روش های تولید الیاف در طی سال های اخیر، به طور قابل توجهی خواص مورد نیاز برای استفاده ی الیاف SiC در تقویت CMC ها را بهبود داده اند.

به طور خاص، این روش ها موجب کاهش میزان ناخالصی های تخریب کننده ی کارایی مانند کاربیدهای اکسی- کاربید، کربن، بور و سیلیکون شده اند و این کار موجب شده است تا دانسیته، خلوص، و ترکیب الیاف SiC بهبود یابد. به هر حال، در طی این پیشرفت ها، هزینه های بدست آوردن به نقطه ای رسیده است که استفااده از الیاف SiC ممکن است تنها به برخی کاربردها محدود شود.

به دلیل نفوذ اتمی پایین، تافنس شکست بالا، دانسیته ی پایین و رسانایی گرمایی بالاتر در مقایسه با الیاف اکسیدی، الیاف SiC خالص و با ترکیب نزدیک به ترکیب استوکیومتری، هم اکنون برای تقویت محصولات CMC ترجیح داده می شوند که در آنها نیاز به کار طولانی مدت در دماهای بالاتر از دمای کارکرد جدیدترین آلیاژهای فلزی می باشد، در حالی که کاهش در هزینه های تولید و بهبودهای دیگر در زمینه ی مقاومت در برابر خزش در دمای بالا، موضوعاتی هستند که در حال بررسی می باشند. یکی دیگر از موضوعات مهم در این زمینه، بهبود خواص سطحی الیاف به منظور جلوگیری از بروز حملات محیطی می باشد. در این زمینه، احتمال های مربوط به توسعه ی پوشش های مقاوم در برابر اکسیداسیون که بر روی الیاف و طناب ها و بعد از فرایند تولید فیبر، پوشش داده می شوند، یا کاهش هزینه های تولید، و همچنین اعمال این پوشش ها به صورت درجا، از جمله مسائل مهم می باشد. این روش های پوشش دهی جدید باید همچنین موجب کاهش سایش و تخریب استحکام الیاف در طی فرایندهای بافت پیچیده می شود که به طور نمونه وار برای برخی محصولات CMC ضروری است. همانگونه که در اینجا توصیف شد، الیاف جدید Sylramic-iBN خواص کلیدی دارند که برای تقویت کامپوزیت های SiC/SiC دما بالا، ضروری است.

q=Q_r/2.3R=T(log〖t_r+22〗 )

که در اینجا، Q_r انرژی فعال سازی وابسته به تنش برای گسستگی الیاف می باشد، T (کلوین) دمای مطلق در آزمون گسستگی و t_r (ساعت) زمان گسستگی است. نقشه ی q را به گونه ای تکمیل می کنیم که یک گستره از دماها و تنش های نشان داده شده در شکل 2a را برای دو نوع از الیاف اکسیدی، پوشش می دهد: نکستل 610 و نکستل 720، و برای سه نوع از فیبر SiC: Hi-Nicalon، Sylramic، Sylramic-iBN . در اینجا، نمودارها بیان کننده ی بهترین متوسط های فیت شده برای زمان های گسستگی فیبری است که برای یک طول استاندارد 25 میلی متری، می باشد.

علاوه بر الیاف منفرد، نمودارهای لارسون- میلر همچنین برای طناب های متشکل از چندین فیبر سرامیکی مختلف نیز توسعه یافته اند. برخی از این نمودارها در شکل 2b آورده شده است. در این آزمون ها، محیط هواستس و طول سنجه برابر با 25 میلی متر است. به دلیل اینکه استحکام طناب ها به طور نمونه وار بوسیله ی ضعیف ترین الیاف در طناب کنترل شود، نمودارهای LM مربوط به طناب نسبت به نمودارهای LM مربوط فیبر منفرد، (از لحاظ ناحیه ی I) کمتر است. به هر حال، در ناحیه ی II، طناب ها عموماً استحکام بالاتری دارند. منبع این استحکام در ناحیه ی II ناشناخته است.

یک محدودیت روشش LM برای الیاف منفرد، این است که، به دلیل اینکه نمودارهای گسستگی در ناحیه ی II دارای شیب بیشتری هستند، نقشه های q یا نمودارهای LM حساسیت خود را از دست داده اند و این نشاندهنده ی استحکام گسستگی فیبر در دمای بالا می باشد. همانگونه که در سایر مقالات گفته شده است، این یک نتیجه از گسستگی فیبر است که موجب شروع ترک های القا شده بوسیله ی خزش می شود به نحوی که انرژی گسستگی مؤثر (Q_r) هم اکنون بوسیله ی انرژی خزش وابسته به تنش فیبر (Q_c) کنترل می شود.

همچنین نمودارهای LM اجازه ی ارزیابی مستقیم و مقداری مقاومت به خزش الیاف را نمی دهد. برای مثال، الیاف Hi-Nicalon و Sylramic در حالت گسست در مقادیر بالای q، به طور مشابه عمل می کنند اما الیاف Sylramic دارای خزش بسیار کمتری هستند. برای آدرس دهی این محدودیت ها، یک روش معادل دیگر، برای توصیف گسستگی الیاف در رژیم خزش، توسعه یافته است. این روش، از دیاگرام Monkman-Grant (MG) استفاده می کند که این دیاگرام در واقع در یک دمای معین ترسیم می گردد. این نمودار نشاندهنده ی لگاریتم زمان گسستگی ماده نسبت به نرخ خزش ماده می باشد. برای مواد سرامیکی، نتایج لگاریتمی به طور نمونه وار بر روی یک نمودار خط صاف می افتند. در دماهای بالاتر، خطوط MG معمولا شیب یکسانی دارند اما زمان های گسستگی برای نرخ خزش معین، با دما افزایش می یابد. اگر چه این به نظر می رسد که الیاف SiC در مرحله ی اویه ی خزش، گسسته می شوند (شکل 1 بخش قبل)، خطوط MG با سازگاری مناسب، می توانند هنوز برای الیاف و بر اساس نرخ خزش مینیمم آنها در گسست، ساخته شوند. برای مثال، شکل 3 خطوط MG با تطابق مناسب را نشان می دهد که در آن، زمان متوسط گسستگی نسبت به نرخ خزش مینیمم برای 4 نوع فیبر SiC بیان شده است (دما ℃ 1200 و در محیط هوا). همچنین این تصویر شامل نتایج MG مربوط به الیاف Hi-Nicalon است که در دمای ℃ 1400 و در محیط هوا می باشد.

عموماً ظرفیت دما/ زمان / تنش ماکزیمم الیاف با استعداد بیشتر برای خزش، بوسیله ی تمایل فیبر به ایجاد کرنش های خزشی بیش از حد ((پیش از شکست)، نشان داده می شود (برای مثال بیش از 1 %). به عبارت دیگر، ظرفیت دما/ زمان/ تنش الیاف مقاوم در برابر خزش، بوسیله ی شکست در کرنش های خزش پایین (کمتر از 1 %)، محدود می شود و این مقادیر اغلب به محیط وابسته هستند. این محدودیت ها در جدول 1 نشان داده شده است. در این جدول دماهای استفاده ی ماکزیمم برای برخی از الیاف SiC را نشان داده است. این ارقام بر اساس داده های مربوط به خزش و گسستگی مربوط به الیاف منفرد بدست آمده است. این دماهای استفاده ی ماکزیمم بر اساس این فرض بدست آمده است که ماکزیمم دمای محدود کننده ی شرایط، در زمانی ایجاد می شود که یا کرنش خزشی الیاف در1000 ساعت، از 1 % فراتر می رود و یا الیاف در 1000 ساعت اول، می شکنند. تنش ها برای الیاف نیز 100 و 500 MPa در نظر گرفته شده اند. این تنش ها در گستره ی تنش هایی است که الیاف در داخل CMC ها با آن ها روبرو هستند. نماد NA در جدول به معنای غیر قابل استفاده می باشد و نشاندهنده ی است است که الیاف با مقاومت بیشتر در برابر خزش، قبل از رسیدن به کرنش خزشی 1%، می شکنند.

علاوه بر اثرات محیطی بالقوه ی مربوط به خزش الیاف SiC و گسستگی آنها، همچنین باید این تشخیص داده شود که شرایط فیبر در داخل CMC و در طی کاربرد دما بالا، چگونه است و تفاوت آن با شرایط انجام آزمون گسستگی، چیست. برای مثال، شرایط تنش کششی فیبر در طی آزمون کشش، ثابت در نظر گرفته می شود که این مسئله در داخل CMC ها رخ نمی دهد. بنابراین، استفاده از داده های ارائه شده در اینجا، به منظور مدل سازی الیاف SiC در دمای بالا و بررسی رفتارهای مکانیکی این الیاف، به احتمال زیاد باید با احتیاط انجام شود. با وجود این، همانگونه که در داده های مربوط به CMC های تقویت شده با الیاف SiC مشاهده می شود، تفاوت نسبی میان خاصیت انواع مختلف الیاف سرامیکی عموماً در دماهای بالا وجود دارد.

خواص مورد نیاز برای کاربردهای CMC

کاربردها الیاف SiC در تولید کامپوزیت ها، به طور نمونه وار محور کاربردهای ساختاری دما بالای CMC هاست. با ترکیب این الیاف با آلیاژهای فلزی می توان پایداری ابعادی بهتری و استحکام بالاتری بدست آوریم. الیاف SiC می تواند همچنین می تواند میزان انتقال حرارتی و الکتریکی CMC ها را افزایش دهیم. به هر حال، تحت شرایط محیطی مرطوب و در حضور اکسیژن، سطوح تحت تأثیر الیاف بر پایه ی Si به آهستگی تخریب خواهد شد. علت این مسئله به دلیل رشد سیلیس و تخریب سطحی است. با وجود این، سیلیس بهترین لایه ی محافظتی برای این ماده است به نحوی که از لحاظ عمومی، الیاف SiC مقاومت اکسیداسیون خوبی در کوتاه مدت دارد. این نتیجه می شود که الیاف بر پایه ی SiC عموماً برای کاربردهای CMC ترجیح داده می شوند. در واقع در این کاربردها، نیاز است تا سرویس دهی ساختاری تحت شرایط محیطی حاصل شود و از دماهایی استفاده شود که تا حد ممکن بالا باشد. میزان برخورد مینیمم با اکسیژن به طور نمونه وار با استفاده از زمینه ی متراکم از جنس خود الیاف انجام می شود. این زمینه همچنین دارای ضریب انبساط حرارتی مشابهی با این الیاف است.امروزه تلاش های توسعه ای گسترده ای بر روی استفاده از CMC های SiC/SiC در کاربردهای مربوط به توربین های گازی در حال انجام است. در قطعات داغ این موتورها، نیاز است تا قطعه تحت محیط گازهای حاصل از احتراق قرار می گیرد. به منظور حصول قطعات SiC/SiC دما بالا- کارایی بالا، نتایج بدست آمده از CMC نشان دهنده ی این است که موضوعات متنوعی وجود دارد که در ارتباط با حفظ خواص مربوط به این کامپوزیت ها می باشد. بسیاری از این موضوعات در طی مرحله ی مربوط به تولید ایجاد می شود. از جمله ی این موضوعات باید به موارد زیر اشاره کرد:

1) شکل دهی الیاف پیوسته در آرایه های مهندسی که منجر به ایجاد ساختارهای مهندسی و ساختارهای شبه شبکه ای مناسب شود.

2) پوشش دهی الیاف با مواد بین فازی و پوشش های مناسب به منظور منحرف کردن ترک در زمینه

3) نفوذ مناسب مواد زمینه ی بر پایه ی SiC به داخل الیاف که اغلب در دمای ℃1400 یا دمای بالاتر انجام می شود.

مسائلی همچنین در طی سرویس دهی به CMC ها و در واقع در زمانی بوجود می آید که زمینه ی بر پایه ی SiC به دلیل تنش های غیر قابل پیش بینی، ترک می خورد. از آنجایی که این موضوعات نشاندهنده ی الزامات خاص در مورد ویژگی این الیاف SiC است، باقیمانده این مقاله در مورد خواص مورد نیاز و قابلیت های الیاف SiC کنونی برای حصول این خواص می باشد.

برای مرحله ی قرارگیری الیاف در ساخت CMC ها، برخی موضوعات که می تواند نمود داشته باشد، عبارتست از سایش فیبر به فیبر در داخل طناب ها و تنش های خمشی بر روی الیاف است که ممکن است حتی موجب شکست این الیاف در طی این مرحله شود و یا ترک های سطحی بر روی الیاف ایجاد کند. همچنین دستکاری الیاف در این مرحله موجب ایجاد تنش های خمشی شود. این تنش های خمشی در طی سرویس دهی CMC ها، ممکن است موجب بروز شکست شوند. سایش فیبر به فیبر می تواند بوسیله لایه ی سطحی صاف در فیبر، کاهش یابد. استفاه از آهار همچنین در این زمینه مفید است اما از آنجایی که آهار به طور نمونه وار لایه ی بیرونی فیبر را می پوشاند، این ممکن است که این روش کارایی آنچنانی نداشته باشد. علاوه بر این، تنش های خمشی مربوط به الیاف می تواند با کاهش قطر فیبر و کاهش مدول الاستیک آن، کاهش یابد. بنابراین، برای تشکیل یک ساختار از فیبرها و همچنین کاهش هزینه های تولید، نسل اول الیاف مشتق شده از پلیمر مانند Nicalon و Tyranno Lox M عموماً اولین انتخاب برای تولید این اجزاست که علت آنها وجود لایه های سطحی غنی از کربن، اندازه ی دانه ی کوچک در این الیاف است. البته این الیاف برای اجزایی که در دماهای بالاتر کاربرد دارند، مناسب نیستند.

به دلیل اینکه حصول این اجزا ملزم به استفاده از الیاف SiC با کارایی بالا و دارای مدول بالا و سطح صاف می باشد، رویه های کنونی برای اجزای با کارایی بالای SiC/SiC بر روی موارد زیر تمرکز دارد:

1) الیاف SiC با ترکیب شیمیایی نزدیک به ترکیب استوکیومتری با سطح غنی از کربن (Hi-Nicalon نوع S) یا سطح غنی از BN (Sylramic-iBN) و

2) فرایندهای تشکیل پارچه که موجب ایجاد مایع مقاوم در برابر سایش در طی مرحله ی تشکیل ساختار، بر روی سطح فیبر می شود.

در طی مرحله ی تولید CMC که نفوذ به صورت تبخیر شیمیایی (CVI) برای رسوب دهی پوشش های بین سطحی کربن یا BN بر روی سطوح فیبر، انجام می شود، موضوع مربوط به تخریب استحکام بالقوه ی الیاف، شامل ریسک هایی است که از جمله ی آنها می توان به ریسک گازهای خورنده مانند هالوژن ها، هیدروژن و یا اکسیژن، باید اشاره کرد. این گازها ممکن است پیش از تشکیل لایه ی محافظ کربنیی یا BN، به سطح ماده برسند. هالوژن ها و هیدروژن موجب تضعیف سطح فیبر می شود. این در حالی است که اکسیژن اجازه ی رشد سیلیس بر روی سطح فیبر را می دهد که این مسئله در حقیقت موجب ایجاد پیوندهای شیمیایی سخت میان الیاف در تمام با هم، می شود. نتیجه ی تعیین کننده در زمینه ی ایجاد پیوند بین فیبر به فیبر، این است که اگر یک فیبر به طور ناگهانی بشکند، تمام فیبرهای دیگر که به این فیبر متصل هستند نیز می شکنند و این مسئله موجب پدید آمدن تنش در کامپوزیت می شود. مسئله ی اکسیداسیون همچنین در طی سرویس دهی کامپوزیت های SiC/SiC مهم می باشد. در واقع در طی این مرحله، امکان تشکیل ترک در داخل زمینه ی کامپوزیتی وجود دارد. ایجاد ترک در داخل زمینه موجب می شود تا اکسیژن به الیاف تقویت کننده، برسد. به دلیل واکنش پذیری بالای کربن با اکسیژن در دمایی در حدود 500 درجه، و فراریت محصولات حاصل از این واکنش، ترک زمینه می تواند به طور نمونه وار موجب مسائل جدی در کامپوزیت های SiC دارای سطح غنی از کربن شود. به همین دلیل، بسیاری از برنامه های توسعه ای بر روی کامپوزیت های SiC/SiC در آمریکا، از پوشش های سطح مشترک بر پایه ی BN بهره می برند. همچنین در این پروژه ها گاهاً از الیاف SiC نوع Sylramic-iBN استفاده می شود که در آنها یک لایه ی سطحی BN به صورت درجا بر روی سطح ماده، تشکیل می شود.

در نهایت، در طی مرحله ی تشکیل زمینه در CMC ها، رویه های کنوین مربوط به تولید کامپوزیت های SiC/SiC به سمت تشکیل این مواد در دمایی بالاتر از ℃ 1400 حرکت کرده است تا بدین صورت، میزان مقاومت در برابر خزش و رسانایی گرمایی، بهبود یابد. در این مورد، زمان های مربوط به تشکیل زمینه و دماها، به اندازه ی کافی بالاست تا بدین صورت بتوان تغییرات ریزساختاری مناسب ایجاد کنیم و یا بتوان این کامپوزیت ها را در دماهای پایین تر از 1400 درجه تولید کنیم. این اثرات می تواند همچنین در انواع مختلف نزدیک به ترکیب استوکیومتری بوجود می آید اگر دمای ماکزیمم تولید زیر دمای مربوط به فرآوری زمینه باشد. بنابراین، الیاف SiC با کارایی بالا که دارای بالاترین دمای تولید هستند، عموماً برای رویه های تشکیل زمینه، به دماهای بالاتر نیاز دارند.

خلاصه و نتیجه گیری

این مقاله حالت کنونی مربوط به اطلاعات تجربی و مکانیکی مربوط به روش های تولید، ریزساختار، خواص فیزیکی و مکانیکی الیاف سرامیکی SiC در تقویت CMC ها را در دمای اتاق و دمای بالا، مورد بررسی قرار داده است. این نشان داده شده است که:1) روابط خوبی میان روش های تولید، ریزساختاری و خواص وجود دارد.

2) روش های تولید الیاف در طی سال های اخیر، به طور قابل توجهی خواص مورد نیاز برای استفاده ی الیاف SiC در تقویت CMC ها را بهبود داده اند.

به طور خاص، این روش ها موجب کاهش میزان ناخالصی های تخریب کننده ی کارایی مانند کاربیدهای اکسی- کاربید، کربن، بور و سیلیکون شده اند و این کار موجب شده است تا دانسیته، خلوص، و ترکیب الیاف SiC بهبود یابد. به هر حال، در طی این پیشرفت ها، هزینه های بدست آوردن به نقطه ای رسیده است که استفااده از الیاف SiC ممکن است تنها به برخی کاربردها محدود شود.

به دلیل نفوذ اتمی پایین، تافنس شکست بالا، دانسیته ی پایین و رسانایی گرمایی بالاتر در مقایسه با الیاف اکسیدی، الیاف SiC خالص و با ترکیب نزدیک به ترکیب استوکیومتری، هم اکنون برای تقویت محصولات CMC ترجیح داده می شوند که در آنها نیاز به کار طولانی مدت در دماهای بالاتر از دمای کارکرد جدیدترین آلیاژهای فلزی می باشد، در حالی که کاهش در هزینه های تولید و بهبودهای دیگر در زمینه ی مقاومت در برابر خزش در دمای بالا، موضوعاتی هستند که در حال بررسی می باشند. یکی دیگر از موضوعات مهم در این زمینه، بهبود خواص سطحی الیاف به منظور جلوگیری از بروز حملات محیطی می باشد. در این زمینه، احتمال های مربوط به توسعه ی پوشش های مقاوم در برابر اکسیداسیون که بر روی الیاف و طناب ها و بعد از فرایند تولید فیبر، پوشش داده می شوند، یا کاهش هزینه های تولید، و همچنین اعمال این پوشش ها به صورت درجا، از جمله مسائل مهم می باشد. این روش های پوشش دهی جدید باید همچنین موجب کاهش سایش و تخریب استحکام الیاف در طی فرایندهای بافت پیچیده می شود که به طور نمونه وار برای برخی محصولات CMC ضروری است. همانگونه که در اینجا توصیف شد، الیاف جدید Sylramic-iBN خواص کلیدی دارند که برای تقویت کامپوزیت های SiC/SiC دما بالا، ضروری است.

/ج

مقالات مرتبط

تازه های مقالات

ارسال نظر

نظرات کاربران

{{Fullname}} {{Creationdate}}

{{Body}}